高品質を生み出すためのチェック体制

- 最低寸法公差 ±0.1以内

- 作業工程表を作り、それに基づいて作る

- 過去に不具合があったことも作業工程表に追記して、同じミスが再発しないようにしている

当社では作り納品する製品は、どの製品も品質には最大限の自信を持っております。

短納期・低コストは確かにアピールポイントですが、高品質であるということが前提です。

せっかく早く納品しても、低価格で提供できても、納品した商品が良くなければ当社に案件を依頼いただく意味がありません。

品質の高いものを納品することを前提に活動しております。

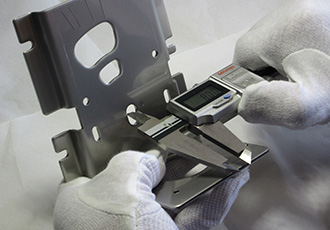

プレス加工の途中で、作業者は加工が正しく行われているかどうか確かめる必要があります。

この確認の手段が測定であり、言い換えれば測定はプレス加工が正しく行われているかをチェックする手段です。

検査表

外観・・・傷、変形

打痕、キズ、変形、欠け、バリなどを生じて、時には、頻繁に多量の製品不良が発生し、多額の損失が計上されてしまいます。

種々の製品不良が生じた時に、何処に早くプレス機を停止させて、その対策を講じるかが重要になります。

穴・・・ピッチ、径

日本では、穴基準でハメ合いを決める事が多い為、基準となる穴の内径を正確に測定することが重要です。

直接測定の代表的な測定器として、ノギスと内側マイクロメータがあります。

もっとも容易に測定する事が可能ですが、測定子のあたりが判りづらいので、精度の良い測定は熟練を要します。

曲げ・・・寸法、角度

プレス加工では、ノギス、外側マイクロメータ、ダイヤルゲージ、てこ式ダイヤルゲージなどの測定器類がよく使用されます。

これらを、部品の大きさ、形状、測定される部分の位置、要求される精度によって使いわけることが大切です。

検査回数

加工前検査

プレス加工直後の検査で製品不良削減

プレス機に金型を取り付けた後、試打ちを行います。

図面を元に、外形・穴径・曲げなどの寸法、ダボ、バーリングの高さや、打痕・キズの有無を確認します。

図面の条件を満たしていなければ、再調整を行います。

加工途中検査

加工途中に問題を発見して、製品不良発生を最小限に抑える

加工前検査を行い、全ての条件を満たしたら、量産に入ります。

加工途中にパンチが欠損していない事や、欠肉、打痕・キズがないか、確認する為に加工途中検査を行います。

もし問題が起きていたとしても、不良品を最小限に抑える事できます。

出荷前検査

社外に製品不良流出を防ぐ、最終検査

加工が全て完了したら、出荷前にも検査を行います。

基本的に製品を加工した作業者以外の人間が全数検査をします。

穴が全て明いているか、角度不良が無いか、変形しているものがないか、タップがあるものは全て立っているかなど、

最終チェックを行います。

高品質で安定した製品を生産する為にも、高精度の金型を製作する上でも測定がベース

通常は「図面の寸法公差より10分の1精度の良い測定器を使えばよい」という原則があります。

この原則に従えば、測定誤差が測定値に及ぼす影響を2%以下に抑えることができます。

お問い合わせ

CONTACT

金型製作・プレス加工においては幅広いご要望にお応えできます。

どのような内容でもお気軽にお問い合わせください。

お電話・FAXでのお問い合わせ

電話:048-478-3917

FAX:048-478-4525

[受付時間:8:30~17:30(月~金)]